40Cr钢是工程机械常用轴类零件用钢,在使用过程中需要心部具有较好的韧性和抗扭转、抗剪切强度,但容易发生摩擦磨损与腐蚀损伤等而影响使用寿命。在恶劣工况下,常规的防锈处理已经不能满足使用要求,因此,有必要采取适当的表面处理技术对40Cr钢零件表面进行强化。QPQ盐浴复合处理由渗氮和氧化工序多次复合而成,主要工序为:盐浴渗氮→盐浴氧化→清洗抛光→盐浴氧化。经两种不同性质的渗氮盐与氧化盐处理,通过多种元素的渗入,使得金属表面形成由多种化合物构成的复合渗层,达到提高表面硬度、耐磨性、耐蚀性等表面强化改性的目的。相比表面镀锌与表面镀铬处理,QPQ工艺具有加工温度低、工件变形小、全过程无公害等优势,已被广泛应用于汽车零部件、仪器仪表和工程机械等领域。本文采用QPQ技术处理40Cr钢,通过对比不同渗氮温度(580、600、620 和、640℃)下渗层组织、硬度与磨损性能的变化情况,以期获得40Cr钢QPQ处理的最佳工艺参数,对于提高40Cr钢零部件使用寿命及制定实际生产中 QPQ处理工艺方案提供参考。

1 试验材料和方法

试验材料为正火态40Cr钢,其主要化学成分(质量分数,% )为 0.374C、0.217Si、0.658Mn、0.949Cr,余量为Fe及不可避免的杂质。用线切割将试样加工成尺寸为20mm×10mm×10mm的渗层检测试样,检测面经砂纸逐级研磨,并抛光至镜面后,然后分别用丙酮、酒精和超声波清洗以彻底清除表面的油污与杂质,确保样品检测面具有相同的粗糙度和光洁度,最后进行QPQ处理。QPQ处理工艺为:用空气加热炉进行460℃保温40min的预热处理,然后直接放入渗氮炉分别进行 580、600、620和640℃保温5h渗氮处理;随后直接放入氧化炉进行410℃×35min氧化处理,空冷,最后用清水清洗随炉带出来的盐液。

采用MMW-1型微机控制立式万能摩擦磨损试验机测试QPQ处理样品渗氮层的磨损特性,对磨材料为Si3N4,试验载荷100N,转速120r/min,磨损时间2h。对磨损前后的样品进行相同的超声波无水乙醇清洗并烘干30min,采用TA5003N电子天平称重并计算磨损量,重复3组试验取平均值。采用电火花线切割机制取组织与性能测试样品,显微组织样品取自试样横截面,并通过标乐金相镶嵌机(Simplimet 3000)进行热镶嵌预处理,通过自动研磨抛光机(Ewmet 250pro) 进行水磨砂纸( 型号由粗到细) 研磨处理,并进行机械抛光。随后经4%硝酸溶液腐蚀后,采用徕卡DMI 5000M光学显微镜观察样品显微组织。采用FEI钨灯丝扫描电镜(Inspect S50)对销盘磨损样品进行磨损形貌观察。采用KB30全自动显微维氏硬度计测试试样渗层的硬度梯度,加载载荷砝码为1kg,保压时间15s。

2 试验结果和讨论

2.1渗氮温度对显微组织的影响

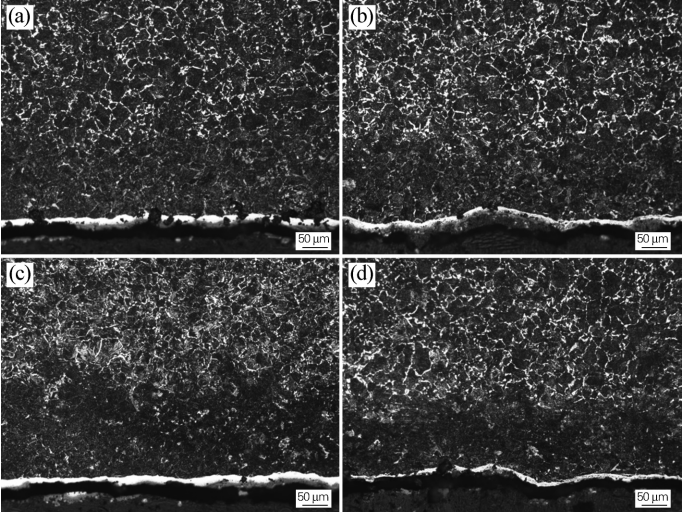

图1不同渗氮温度下的40Cr钢QPQ渗氮层的显微组织

(a) 580 ℃ ; (b) 600 ℃ ; (c) 620 ℃ ; (d) 640 ℃

图1为不同渗氮温度下试样截面QPQ渗层的显微组织形貌。可以看出,远离 QPQ渗层靠近心部的显微组织形貌基本一致,基体为珠光体及少量铁素体。这是作为试验材料的40Cr钢经一般正火处理的常规组织状态。本文采用金相化学腐蚀方法制备显微组织样品,由于组织中不同的相耐腐蚀性能存在差异,在相同浓度腐蚀液与腐蚀时间下会表现出不同的腐蚀程度,在光学显微镜的视野内会呈现不同的衬度。这种从表层到心部的色差变化在图1中均可看到,说明不同渗氮温度下各试样表层均存在与基体不同的相,这种渗氮层的存在实现了QPQ表面改性的目标。具体分析可以发现,随着渗氮温度的升高,相比基体更耐腐蚀的渗氮层厚度是发生变化的,从580℃升高至620℃,渗氮层厚度在逐渐增加,但升高到640℃后,渗氮层厚度开始减小。这主要是由于渗氮温度的变化将影响氮原子的扩散速率,而当温度过高时,会导致疏松加重,此时化合物生成速度小于疏松长大速度,反而使化合物有效厚度不升反降。

另外,QPQ处理后形成的渗氮层由表及里依次为氧化膜层、化合物层与扩散层。氧化膜层通过盐浴氧化处理形成,主要是为了完全分解吸附在渗层的氰酸根及氰根,从而转变为碳酸盐沉渣,同时致密氧化膜还可以改善渗氮层的表面质量。但致密氧化膜一般无法通过OM直接观察到,在白亮层表面隐约可见的黑色薄层与QPQ处理后试样黑色外观可以认为是氧化膜存在的特征。在渗氮盐浴炉内氰酸根分解的活性氮原子会不断吸附在合金表面形成高氮势,驱动氮原子不断向合金内部进行扩散,氮原子固溶于 α-Fe中或与Fe形成固溶体,实现固溶强化。当氮原子浓度继续升高时,其以细小碳化物或铬化物为晶核形成氮化物。因而化合物层与扩散层本质上是氮原子浓度梯度在物相上的反映。因而氮的浓度及活性是决定渗氮层厚度与质量的关键因素,其受温度的影响明显。

2.2渗氮温度对显微硬度的影响

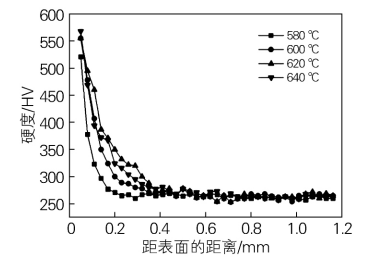

图2不同渗氮温度QPQ处理40Cr钢的显微硬度梯度曲线

40Cr钢经过不同渗氮温度的QPQ工艺处理后表面硬度梯度变化如图2所示。可以看出,不同渗氮温度下硬度梯度的总体变化趋势比较一致,说明各工艺下均有一定深度的渗层存在,这一点与上文显微组织观察结果(图1)相吻合。总体来讲,QPQ处理后样品表面硬度均有明显提升,但随渗氮温度的升高,样品次表面的最高硬度与基体硬度均差别不大,主要区别在于硬度梯度的下降幅度。各渗氮温度下(580、600、620、640℃)次表面硬度分别为 521、555、556、568 HV,相比未处理基体硬度平均值(262 HV),增幅分别达99.9% 、111.8% 、111.8% 、116.8% 。

按照QPQ常规方法规定,QPQ渗层有效深度为表面硬度下降至超过基体硬度 30 HV 时的表面距离,计算4种渗氮温度下样品有效渗层深度分别为 0.14、0.20、0.29和0.26 mm。对比未处理试样,QPQ处理样品表面硬度均明显提高,这是由于40Cr钢含一定的氮化物形成元素铬与铁,而化合物层主要是盐浴渗氮过程中形成的高硬Cr、Fe氮化物。其硬度与此类化合物在材料表面的构成比例密切相关,而此类氮化物的形成主要与氮元素的扩散速率相关。因此,渗氮温度就是通过影响氮原子的扩散速率来影响氮化物的形成比例,进而影响QPQ处理样品表面的硬度与耐磨性。因此,随温度升高,氮元素扩散速率增加,氮化物形成比例增加,导致硬度升高。但另一方面,表面硬度还与氮原子结合形成单个分子在表面聚集形成疏松有关。当渗氮温度升高至640℃时,使得原本氮原子聚集与扩散的平衡遭到破坏,温度升高使得氮元素聚集占主导后,会加速疏松层的产生,同时使得晶粒长大与粗化,使得硬度开始下降。

2.3渗氮温度对耐磨性的影响

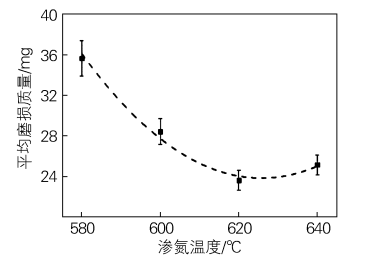

图3不同渗氮温度QPQ处理40Cr钢的磨损量

图3为经不同渗氮温度QPQ工艺处理后40Cr钢的磨损量情况,可以看出,随渗氮温度的升高,磨损量呈先减小后增大的趋势,在620℃的渗氮温度下达到最低值,说明4种渗氮温度下,样品耐磨性先升高后降低,这与图2显微硬度测试结果相一致。

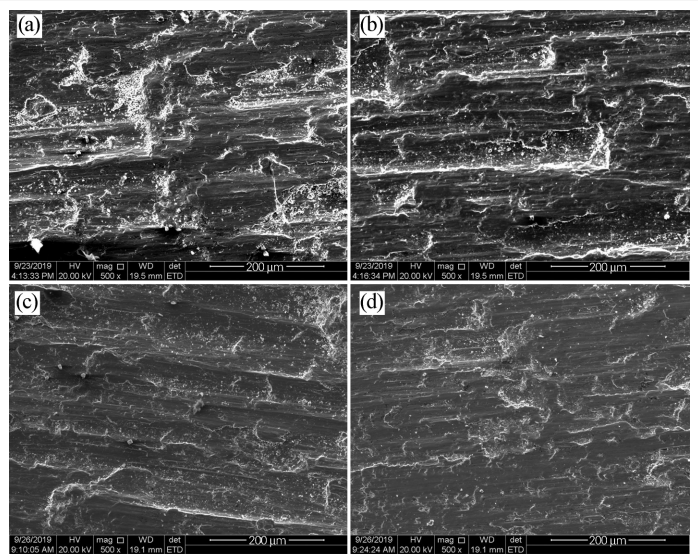

图4不同渗氮温度QPQ处理40Cr钢的磨损形貌

(a) 580 ℃ ; (b) 600 ℃ ; (c) 620 ℃ ; (d) 640 ℃

从图4的磨损形貌可以看出,渗氮温度为580℃时QPQ样品表面磨损十分严重,存在大量犁沟状磨痕,且互相平行的犁沟明显被大面积的粘着态脱落坑分割,表现出典型的磨粒磨损与严重的粘着磨损。600℃时QPQ样品表面磨损较严重,但平行犁沟变得清晰可见,粘着磨损程度减轻。620℃下QPQ样品表面以浅划痕占主导,并伴有少量结巴状凹坑的粘着磨损。640℃时QPQ样品表面情况与620℃的相似。由此可知,随着渗氮温度的升高,QPQ样品的磨损程度呈逐渐减轻的趋势。这主要是由于不同渗氮温度下QPQ渗层的化合物层厚度及高硬氮化物的比例不同所致,渗氮层厚度越厚,硬度越高,则相对承载能力与抵抗塑性变形的能力更好,对磨过程中不易使对磨材料表面微凸体压入样品表面,从而表现出更浅的犁沟与更小的脱落坑。

3 结论

1、QPQ处理后形成的渗层由表及里依次为氧化膜层、化合物层和扩散层。随渗氮温度升高,渗层厚度呈先增后减的变化趋势,620℃时渗层厚度最大。

2、经QPQ处理后,40Cr钢表面硬度明显高于基体硬度,580、600、620 和 640 ℃渗氮温度下,次表面最高硬度分别为 521、555、556 和 568 HV,相比未处理基体硬度平均值(262 HV),增幅分别达 99.9% 、111.8% 、111.8% 和116.8% ,有效渗氮层深度分别为 0.14、0.20、0.29 和 0.26mm。

3、随着渗氮温度的升高,磨损量呈先减小后增大的趋势,620℃时达到最低值,同时磨损程度呈现逐渐减轻的趋势。这主要是由于不同渗氮温度下QPQ渗层的化合物层厚度及高硬氮化物的比例不同所致,渗层厚度越厚,硬度越高,则相对承载能力与抵抗塑性变形的能力更好,对磨过程中,表面不易被对磨材料表面微凸体压入,从而表现出更浅的犁沟与更小的脱落坑。

客服1

客服1