QPQ处理工序通常为:预热-氮化-氧化-抛光-二次氧化。QPQ 技术是一种黑色金属 表面改性技术,与提高耐磨性的单一热处理技术和提高抗蚀性的单一表面防护技术不同的 是:QPQ 技术是一种可以同时提高黑色金属表面的耐磨性和抗蚀性,且微变形的表面改 性技术。该技术主要用于要求高耐磨、高抗蚀、耐疲劳、微变形的各种钢铁及铁基粉末冶 金件,常用于替代渗碳淬火、离子渗氮、软氮化等热处理和表面强化技术,以提高耐磨、 耐疲劳性能和解决硬化变形问题。另外,该技术也被用来代替发黑、电镀等表面防护技术 o 本文对 35CrMo 进行 QPQ 处理, 并对处理后的 35CrMo 进行组织、相结构分析, 并在耐磨方面与未处理的轧制态 35CrMo 进行了对比。 1 实验材料及方法 1.1 试样制备 采用线切割将轧制态的 35CrMo 加工成 20mmx15mmx15mm 的长方体,试样表 面进行磨削加工,使表面粗糙度小于 Ra0.32,作为实验的试块。 QPQ 处理工艺过程为:清洗-预热(400°Cx30min)-氮化(570 °Cx120min)-氧化 (420 °Cx15min)-抛光-二次 氧化(450 °C x 30 min)-清洗-干燥-浸油。 1.2 XRD 实验 对经 QPQ 处理后的试块在 DX-2500 型 X 射线衍射分析仪上进行相分析,阳极靶为 Cu 靶,扫描角度为 10°~90°,管压 35kV,管流 30mA, 积分时间 0.2 s,采样间隔 0.02 s。 1.3 显微硬度实验 用 1000#的砂纸将经过 QPQ 处理前后的试样表面轻磨至发亮,然后用 HV1000IS型显微硬度计检测试样表面的显微硬度,加载砝码 100 g,保压时间 10s。 1.4 磨损实验 采用 MM-200 型环块磨损实验机对经 QPQ 处理的 35CrMo 试样与未处理的轧制态 35CrMo 试样进行滑动磨损实验,待测试的试样为 20mmx15mmx15mm ,与之对磨的 摩擦副为 GCr15 钢试环,硬度为 58~61HRC,外径为 50mm。环的转速为 280r/min, 所加载荷为 50N,总的磨损时间为 15min。采用液压油进行冷却润滑。磨损实验前后, 将试样用丙酮反复清洗后烘干,并用精度为万分之一克的分析天平称量试块的重量。

2 实验结果及分析

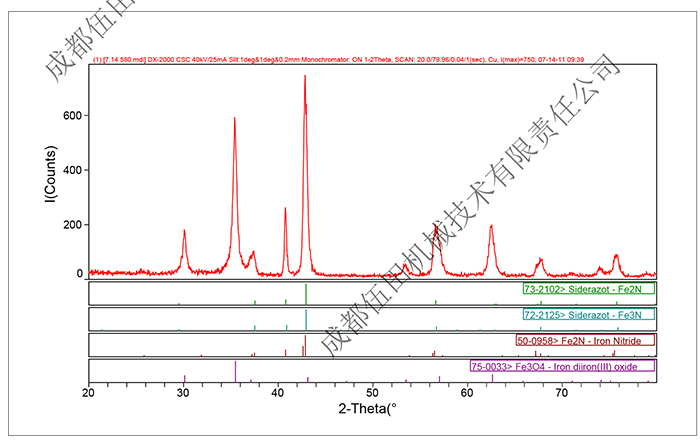

2.1 物相分析

图示 QPQ 处理后 X 射线衍射图谱。可见,经 QPQ 处理后,试样表面生成了 Fe3O4 和 Fe2_3N 相。

2.2 显微硬度测试 经 QPQ 处理前后的 35CrMo 表面显微硬度值分别为 252HV0.1 和 738HV0.1,可见 经 QPQ 处理后,表面硬度有很大的提高。

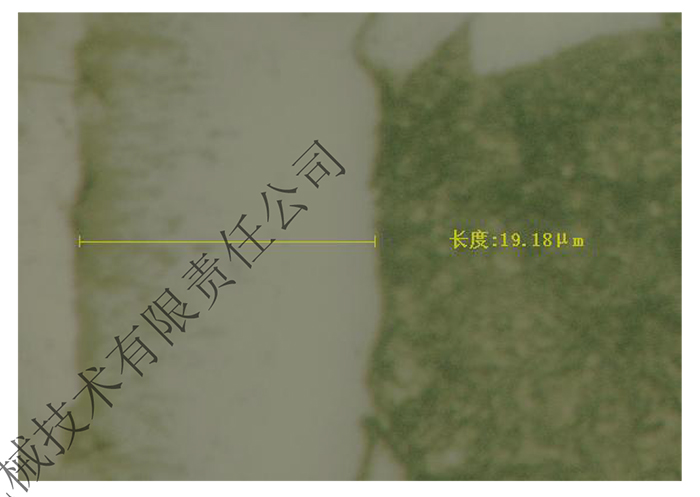

2.3 渗层截面形貌 图示为 35CrMo 经 QPQ 处理后的金相照片。可以看出,整个白亮层为 19.18μm, 致密的白亮层约为 10μm,结合 XRD 实验结果可知,该白亮层主要是 Fe2_3N,在白亮层 的表层应为 Fe3O4。

2.4 滑动磨损实验结果 QPQ 处理前后的 35CrMo 在设定条件下滑动磨损质量损失分别为 2.5 mg 和 0.3 mg, 可见,经 QPQ 处理后耐磨损性能提高 8 倍以上。 3 结论 35CrMo 经 QPQ 处理后表面生成 Fe3O4 和 Fe2_3N,表面硬度和耐磨性有大幅度的 提高。

客服1

客服1